93分鐘的革命

1913年12月1日,底特律。第一輛底盤車駛過高地公園工廠的車庫。

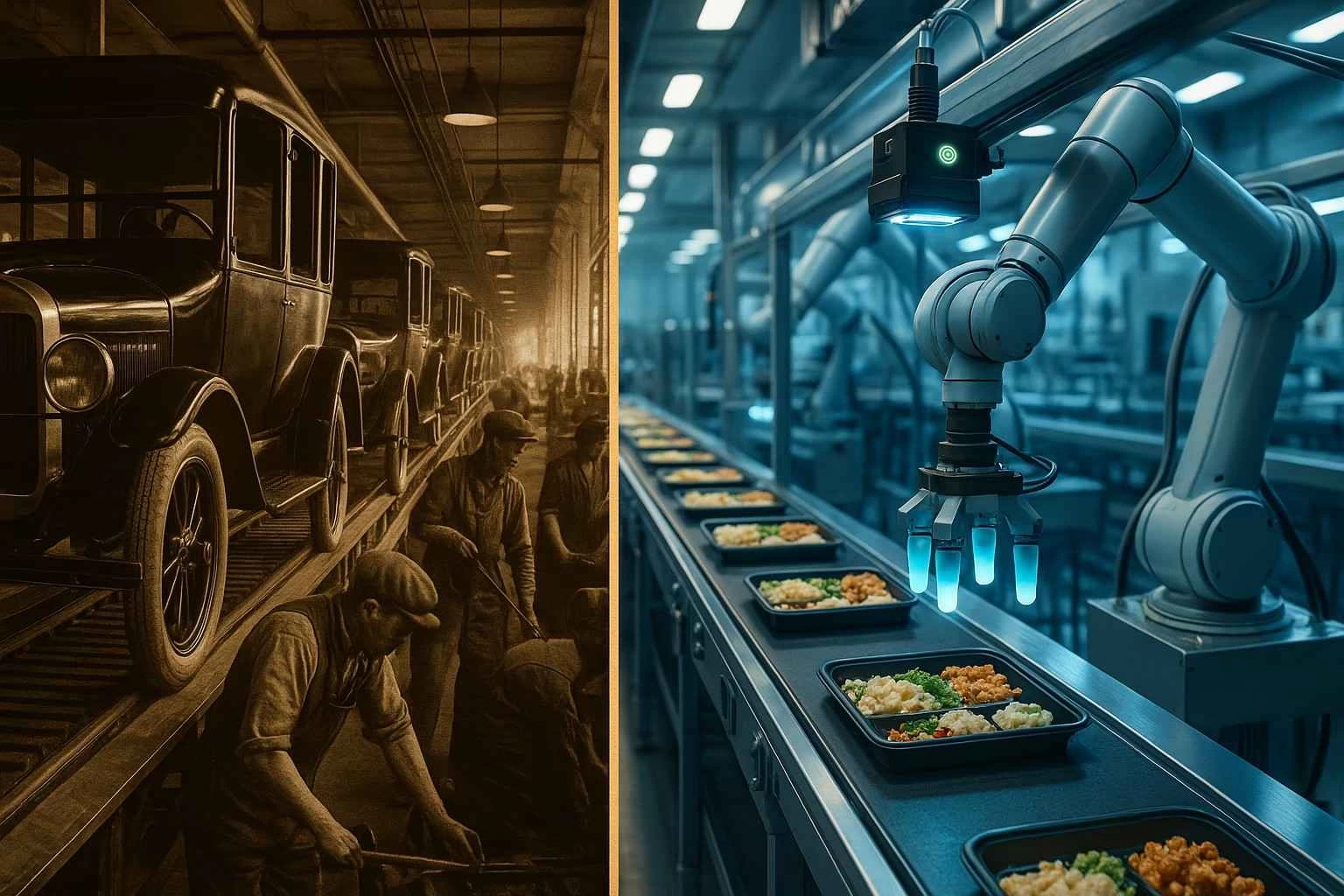

亨利福特的流水線將組裝一輛汽車的時間從12小時以上縮短到1小時33分鐘。從數字上看,這只是效率的提升。但那天改變的或許是工作本身的概念。

在此之前,工匠們從頭到尾組裝汽車:安裝車輪、安裝引擎、打磨車身等等。一位工匠負責最終的成品。

但12月1日之後,這項工作被細分成更小的部分。有些人負責擰緊螺栓,有些人負責安裝輪胎,而汽車則繼續從他們身邊駛過。科技不再由個人掌控,而是被整合到系統中。

從手工藝者到工廠工人:這種轉變可能不僅僅是為了提高效率。

靈感源自屠宰場

福特並非流水線生產的發明者。

這一切始於芝加哥一家屠宰場的員工威廉·克蘭(William Klan)觀察動物被宰殺的過程,並將「流水線」的概念帶回了他的工廠。懸掛的動物屍體沿著傳送帶運輸,每個環節只切割特定的部位。克蘭想知道,汽車工廠是否也能採取相反的流程。

福特團隊從麵粉廠和啤酒廠的連續生產方法中汲取靈感,花了七年時間進行試驗。他們首先將馬達和變速箱等小型部件組裝在由繩索和滑輪驅動的傳送帶上。結果成功了。

最終,在1913年12月1日,裝配線開始生產完整的車輛底盤。 1914年2月,一條時速6英尺的機械傳送帶被引入生產線。生產速度持續加快。 1924年6月4日,第1000萬輛T型車駛下生產線。

數字背後是一個活生生的人。

光是1913年,福特就必須僱用超過52,000人來維持14,000人的全職員工隊伍。這意味著他每僱用三個人,就會有兩個人離職。如此高的人員流動率反映了人們對這種新工作方式的抗拒。

一名工人告訴記者:“機器運轉速度太快了,我得跑著才能跟上。這是我的老闆。”

另一名工人說:“這太簡單了,簡直讓我抓狂。”

查理卓別林後來在《摩登時代》(1936 年)中諷刺了這種勞動,而弗里茨朗在《大都會》(1927 年)中描繪了人類被機器控制的恐怖,其中效率似乎是以犧牲人性為代價的。

答案是 5 美元。

福特的回應是提高薪資。

1914 年 1 月,他將日薪提高到 5 美元,考慮到當時的標準是每天工作 9 小時,每天工資為 2.25 美元,這簡直是一筆巨款。同時,他將每天的工作時間從 9 小時減少到 8 小時,並引入了三班倒制度(五天 40 小時的每週工作制直到 1926 年才實施)。

消息一出,來自全美各地的數千名求職者湧入底特律。就業流動率驟降,生產力大幅提升。

然而,這5美元的工資是有條件的:如果工人的生活方式“符合公司標準”,他們只能拿到2.66美元。福特公司的「社會學部門」會調查工人的私生活,包括他們是否賭博、酗酒以及是否保持家庭清潔。這種標準化也延伸到了工廠車間之外。

但這項政策可能還有另一個目的:高薪意味著工人們能夠負擔得起自己製造的汽車。 T型車的價格從1908年的825美元降至20年代中期的260美元,從而形成了一個大規模生產和大規模消費的良性循環。

福特後來表示:“通過讓他們致富,我把他們變成了我的客戶。”

工人也變成了消費者。這種理念被稱為“福特主義”,並成為20世紀資本主義的標誌性概念。

2025年:食品工廠中的機器人

112年後的今天,食品生產領域也正在發生類似的轉變。

到2025年,全球將有超過57,000台食品機器人投入營運。光是在美國,就已安裝了11,300台,比2020年的8,500台成長了33%。 68%的大型食品製造商已實施至少一項機器人自動化解決方案,另有21%的中小型企業也正在實施相關方案。

原因有很多:勞動力短缺、人員流動率高、遵守食品安全法規,以及最重要的──準確性。

想像一下速食工廠。任務是將義大利麵、雞肉、醬汁和沙拉分裝到容器中。人工操作難免會出現差異。有些容器裡的雞絲會比其他容器多,有些則會少。意麵的量也會因工人的疲勞程度和熟練程度而有所不同。

每天要製作成千上萬份餐食,這些「小差別」累積起來就相當可觀了。如果份量過多,食材就會浪費,成本也會增加;如果份量過少,顧客就會投訴。

機器人解決了這個問題。它們利用人工智慧和感測器識別食材的形狀和密度,每次都能精確地測量出指定的重量。無論是義大利麵、綠葉蔬菜還是肉末,都能達到同樣的精準度。一家食品機器人製造商報告稱,他們透過比人工更精確地測量食材份量,將食材的利用率提高了幾個百分點。

再想想包裝雞肉這項工作。這項工作需要將雞胸肉擺放在托盤上。如果由人工操作,雞肉可能會散落一地,骨頭朝上或雞皮外露。這會讓消費者覺得很不滿意。

機器人利用人工智慧視覺系統識別肉的形狀,並將所有肉類放置在相同的位置,確保每個托盤的外觀一致,提高品牌可靠性。

機器人還負責其他任務,例如揀選和放置、包裝、裝箱、堆疊和品質檢驗。在美國,36%的食品機器人用於肉類和蛋白質加工。過去由人類用刀切割肉類的工作現在由機器人完成,從而降低了刀傷風險。

機器人三班倒,24小時不間斷工作,所以工廠永不停歇。

更高的準確率意味著更少的售後信函往來、更少的投訴以及更高的食品安全保障。這無疑是一項進步。

但是那些在工廠工作的人都去哪了?

“創意作品”一詞

反覆出現的一句話是:“人類應該從事創造性工作。”

根據世界經濟論壇發布的《未來就業報告》,隨著科技的日益普及,到2025年,大約一半的員工需要掌握新技能。在美國,有1,920萬個工作機會面臨被自動化取代的高風險,因此人們呼籲進行「技能再培訓」。一項調查顯示,企業主管估計,未來幾年內,他們公司約有40%的員工需要接受技能再培訓。

政府和企業都經常使用這樣一句話:“機器人將從事簡單的任務,而人類將從事創造性的工作。”

但你該將技能提升到什麼程度呢?

有些人花了數十年時間在流水線或食品工廠磨練技藝,力求精益求精。快速、整齊、安全地切雞肉,或有節奏地擺放適量的意麵,這些技能都需要多年的練習才能掌握。

那麼,如果從明天開始,分析思維、創新以及與人工智慧系統的協作都變成必需,那又會怎麼樣呢?這或許不是能力的問題,而是轉型的問題。

福特賦予了工人新的角色:既要在工廠工作,又要充當消費者,用薪水買車。隨著體系的改變,一個新的領域也隨之誕生。這或許並非完美無缺,但至少指明了一個具體的「未來」。

展望2025年,我們不斷聽到「技能再培訓」這個詞。但是,我們真的了解未來會有哪些角色嗎?我們應該接受哪些訓練?有哪些工作在等著我們?誰又會幫助我們完成轉型?

麥肯錫預測,到 2030 年,將有 3.75 億人(約佔全球勞動力的 14%)需要更換工作——這一規模堪比 20 世紀初從農業向製造業的轉變。

過去和現在有什麼不同?

在不露面的情況下繼續前進

工廠的精準度不斷提高。機器人全天候運轉,生產出精準且品質穩定的產品。這不僅減少了食物浪費,提高了安全性,也降低了成本。

同時,我們。

我們依賴人工智慧來撰寫句子、導航和搜尋答案。或許我們正在慢慢失去思考的機會。這不僅適用於流水線工人,也適用於我們所有人。即使是白領也依賴 ChatGPT 來自動處理電子表格和記錄會議紀要。

1913年,福特或許並未考慮效率以外的因素。他只是想為更多人提供更好的車。結果,大眾消費社會應運而生,工人階級轉變為中產階級,20世紀的美國也由此形成。

2025年,我們將邁向更高的效率。機器人將變得更加精準,人工智慧將主導我們的思維。未來將會出現什麼?

[參考連結]

- 福特汽車公司:流水線革命-福特官方流水線歷史

- History.com:福特汽車裝配線開始運轉-1913年12月1日詳情

- 世界經濟論壇:《2020年未來就業報告—技能再訓練預測》

- 2025年食品機器人市場分析-食品機器人市場現狀

[術語]

流水線生產:一種生產方法,將工作分解成若干小步驟,每個步驟都由專門的工人依序完成。透過沿著傳送帶移動產品來提高效率。

技能再培訓:當現有工作因自動化等原因變得不再必要時,對現有員工進行培訓,使其轉移到完全不同的工作。這與技能提升(提升現有技能)截然不同。

福特主義:一種將大規模生產和高工資結合的經濟體系,創造了一種循環,在這個循環中,工人也成為了自己產品的消費者。

協作機器人(Cobot)是一種設計用於與人類協作的機器人。它安全性高,可以與人類在同一空間工作。

CIP(原位清洗)系統無需拆卸即可自動清洗消毒食品生產設備。這對食品機器人來說至關重要。